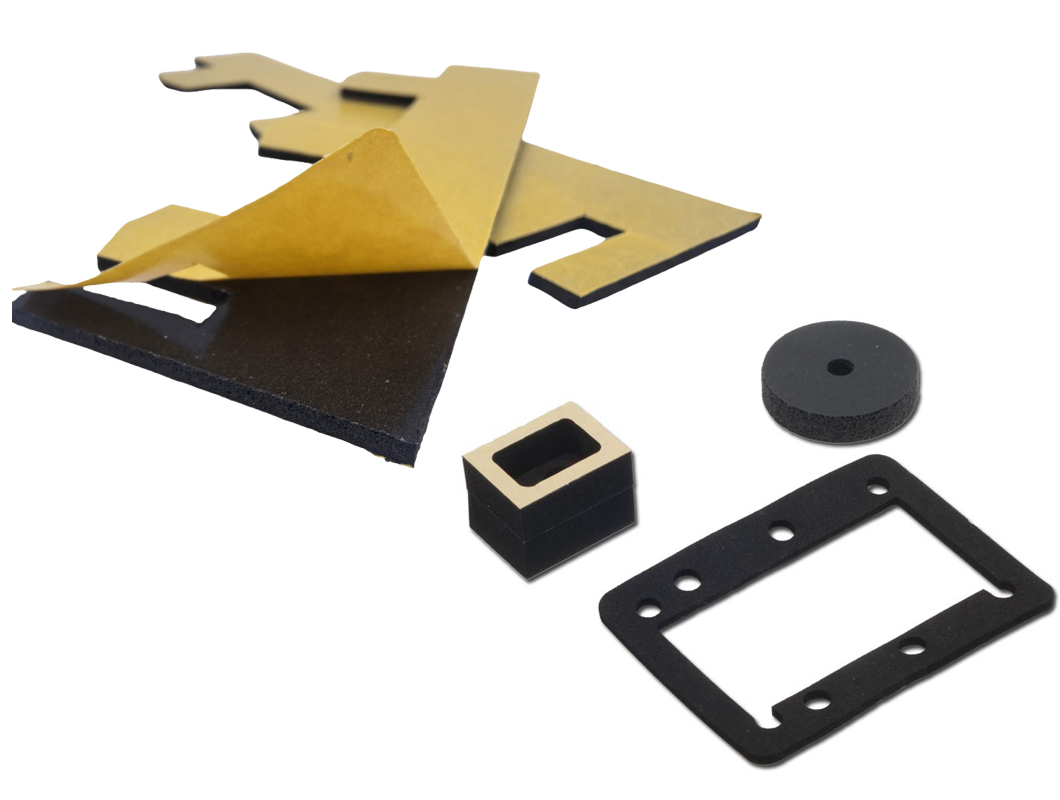

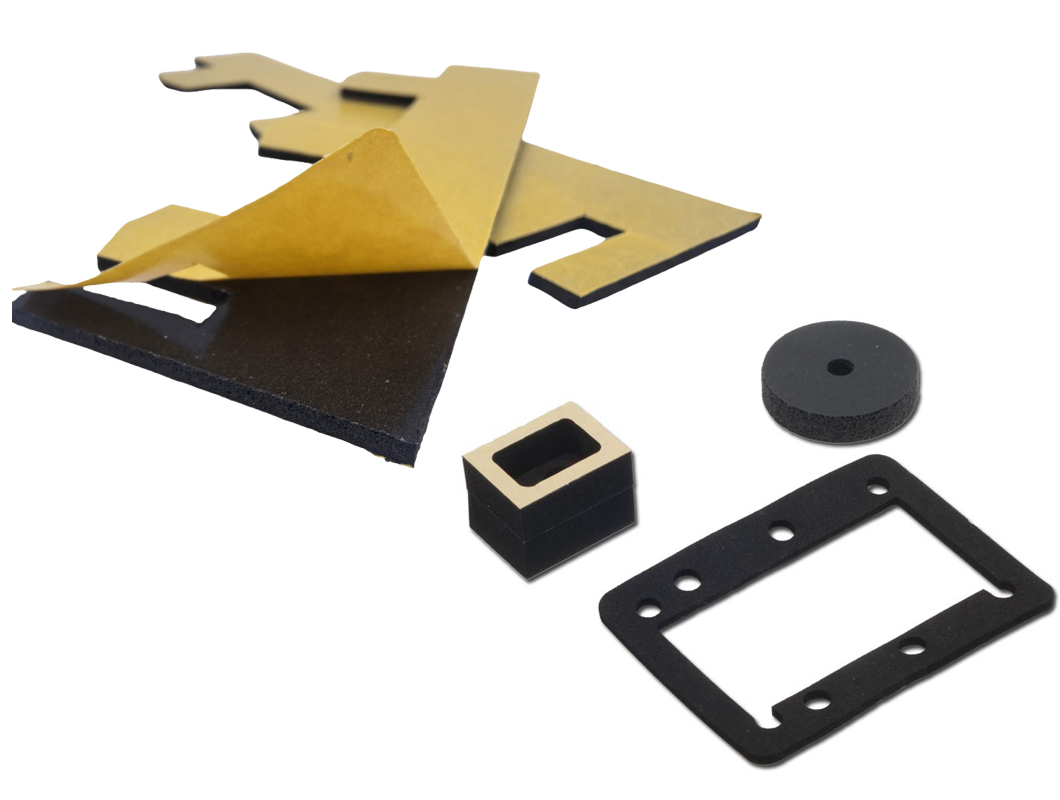

Le guarnizioni in schiuma si classificano tra i componenti più ampiamente utilizzati per sigillazione, ammortizzazione, isolamento e isolamento, trovando applicazioni in una vasta gamma di settori, da assiemi automobilistici e sistemi HVAC a recinzioni elettroniche e macchinari industriali.

Nel processo di progettazione o specifica delle guarnizioni in schiuma, la selezione del materiale è in genere al centro della scena. Tuttavia, lo spessore della schiuma è ugualmente vitale. Questo perché lo spessore di una guarnizione in schiuma esercita un'influenza diretta sulle prestazioni di compressione, le caratteristiche di deflessione, l'efficacia della tenuta e l'affidabilità complessiva a lungo termine. Quindi, in che modo esattamente lo spessore della schiuma modella le prestazioni della guarnizione? E quali fattori chiave dovrebbero valutare gli ingegneri quando si determinano lo spessore appropriato per la loro applicazione specifica?

Afferrare le basi della guarnizione della schiuma

Prima di esplorare gli impatti specifici dello spessore, è essenziale comprendere prima gli obiettivi funzionali di base di una guarnizione in schiuma. Al suo livello più fondamentale, una guarnizione deve adempiere ai seguenti ruoli chiave:

● Stabilire un sigillo affidabile per tenere fuori polvere, umidità, aria o fluidi

● Consegnare la compressione controllata quando è sotto carico

● Regolare le irregolarità della superficie e le incoerenze dimensionali

● Resistere a problemi come creep, set di compressione e degrado causato da fattori ambientali

Le guarnizioni in schiuma sono spesso realizzate con materiali a cellule chiuse o a cellule aperte. Esempi includono polietilene (PE), polietilene reticolato (XLPE), poliuretano (PU), EPDM, neoprene e nitrile in vinile (VN), per citarne solo alcuni. Ognuno di questi materiali vanta proprietà meccaniche e chimiche uniche. Tuttavia, indipendentemente dal tipo di schiuma utilizzata, lo spessore rimane un fattore determinante che modella le prestazioni complessive della guarnizione.

Spessore della schiuma e il suo impatto sulle prestazioni di compressione

Set di compressione vs. compressione

Lo spessore della schiuma svolge un ruolo chiave nel determinare quanto una guarnizione può comprimere prima di colpire il suo punto 'in fondo' o perdere le sue proprietà elastiche a lungo termine. Da un punto di vista ottimale, una guarnizione dovrebbe funzionare all'interno di un intervallo di compressione dal 25% al 50% rispetto al suo spessore iniziale. Se la compressione supera il 60%, può far deteriorare il materiale e provocare un set di compressione: un fenomeno in cui la schiuma non riesce a rimbalzare completamente una volta rimosso il carico applicato.

I fogli di schiuma più sottili spesso raggiungono le loro soglie di compressione critiche più rapidamente e possono persino il fondo quando sono sottoposti a carichi moderati. Al contrario, la schiuma più spessa offre una zona tampone più generosa, consentendo una maggiore deflessione prima che vengano raggiunti i limiti di compressione del materiale.

Distribuzione del carico e adattabilità della superficie

Lo spessore della schiuma influenza anche il modo in cui viene distribuita la forza di compressione e come effettivamente la guarnizione può adattarsi alle irregolarità sulle superfici di accoppiamento. Quando si sigillano le superfici ruvide, irregolari o non flat, le bocce più spesse sono meglio attrezzate per i lacune del ponte e garantiscono una pressione costante attraverso l'intera area di contatto.

● Una guarnizione da 1/16 pollice offre in genere prestazioni di tenuta adeguate tra due superfici metalliche lavorate, in cui il piano di contatto rimane uniforme.

● Una guarnizione da 1/4 di pollice, tuttavia, può essere necessaria per l'uso con alloggiamenti fusi o testurizzati, in cui la piattaforma superficiale varia in modo più significativo.

Caratteristiche di deflessione, resilienza e assorbimento energetico

Rapporti con cesso di stress e modulo di compressione

Le guarnizioni in schiuma sono classificate come materiali viscoelastici, il che significa che la loro risposta allo stress applicato segue un modello non lineare. Le guarnizioni in schiuma più spesse in genere dimostrano i seguenti tratti:

● Riduzione della rigidità della compressione iniziale (questa proprietà dipende anche dalla densità della schiuma e dal modulo intrinseco)

● Capacità di assorbimento energetico complessivo migliorato

● Intervallo di spostamento maggiore prima dell'inizio della deformazione permanente

Il modulo di compressione - calcolato come rapporto di stress e tensione - varia anche con lo spessore della schiuma. In generale, le schiume più spesse richiedono meno stress per raggiungere un livello specifico di tensione. Questa caratteristica li rende adatti per applicazioni a basso carico, in cui è disponibile solo una quantità limitata di forza di chiusura.

D'altra parte, le guarnizioni in schiuma più sottili sono più appropriate per ambienti operativi o scenari ad alto carico che richiedono una rigorosa aderenza a tolleranze dimensionali strette.

In che modo lo spessore influisce sull'integrità della tenuta

La deflessione della forza di compressione (CFD)

CFD è una misurazione standard che indica la quantità di forza richiesta per comprimere la schiuma a una percentuale specifica, di solito il 25%. All'aumentare dello spessore della guarnizione, il CFD tende a diminuire: il significato della schiuma richiede meno forza per comprimere. Questo può essere utile in gruppi leggeri o alloggiamenti di plastica in cui i dispositivi di fissaggio non possono applicare una coppia elevata.

Detto questo, se la schiuma è troppo facilmente compressa, la pressione di sigillatura all'interfaccia può scendere, in particolare se esposta a variazioni di vibrazione o di temperatura. Per prestazioni affidabili a lungo termine, lo spessore deve essere bilanciato con la giusta densità e fermezza.

Le guarnizioni in schiuma più spessa di scorrimento e flusso freddo

sono più inclini a creep o deformazioni graduali sotto carico costante, specialmente in ambienti a temperatura più elevata. Per ridurre questo rischio, gli ingegneri dovrebbero scegliere materiali con valori di set di compressione bassa. Ciò è particolarmente importante per richiedere applicazioni come:

● Componenti automobilistici under-hood

● Pannelli di accesso HVAC

● recinti elettrici esterni

La schiuma Topsun fornisce materiali progettati per soddisfare rigorosi standard di prestazione, tra cui UL 50 / UL 50E, UL 94, FMVSS 302 e ASTM D1056 - che si tratta di garantire una tenuta duratura attraverso una vasta gamma di spessori di schiuma.

Quando scegliere guastite in schiuma più spessa e più sottili

Scegli schiuma più spessa (da 1/4 ″ a 1 ″+) quando:

● Le superfici di accoppiamento sono irregolari, deformate o flessibili

● Devono essere riempiti spazi vuoti o stack di tolleranza

● È richiesto anche l'isolamento delle vibrazioni o l'assorbimento dell'impatto

● La guarnizione deve tenere conto dell'espansione o del movimento termico

● Sono disponibili solo forze di compressione basse (ad es. Assiemi di plastica a plastica)

Scegli schiuma più sottile (da 1/32 ″ a 1/8 ″) quando:

● Le superfici di accoppiamento sono piatte, lisce e precise

● Sono necessarie una maggiore pressione di tenuta e ritenzione di coppia

● Lo spazio è limitato all'interno della busta di progettazione

● La conduttività termica o elettrica deve rimanere coerente

● Sono disponibili forze elevate di compressione (ad es. Conculture da metallo a metallo)

I fattori chiave da considerare

lo spessore della schiuma sono solo una parte del design della guarnizione. La selezione dovrebbe anche tenere conto di:

● Forza di compressione disponibile durante l'assemblaggio

● Tolleranza si accumula tra i componenti

● Variazioni nel divario di sigillo

● Esposizione ambientale (temperatura, umidità, UV, sostanze chimiche)

● Set di compressione a lungo termine e prestazioni di rimbalzo

Il comportamento in schiuma non è lineare: la riduzione dello spessore non significa raddoppiare la capacità di compressione. Per i migliori risultati, lo spessore, la densità e la formulazione dovrebbero essere bilanciati con l'aiuto di un esperto di materiali.

Lo spessore è un fattore di prestazione, non solo un numero

Lo spessore della schiuma è fondamentale per l'affidabilità di una guarnizione, in particolare nelle applicazioni che richiedono sigillatura a lungo termine, controllo delle vibrazioni o assorbimento di energia. Una guarnizione troppo sottile può compromettere il sigillo, mentre una troppo spessa può comprimere in modo non uniforme o rompersi nel tempo.

Alla schiuma di Topsun, aiutiamo gli ingegneri, gli OEM e i designer a perfezionare i progetti di guarnizioni attorno alle forze, agli ambienti e alle condizioni di utilizzo reali. Dagli estensili di precisione ad alto volume ai prototipi personalizzati in spessori unici, forniamo soluzioni in schiuma progettate per prestazioni durature.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Latine

Dansk

اردو

বাংলা

Afrikaans

नेपाली

Oʻzbekcha

Azərbaycan dili

Български

guarani

Hausa

Kurdî

Kurdî

Lietuvių

Wikang Tagalog

isiZulu